Bloglar

Bloglara göz atmayı unutmayın!

İŞ YERİNDE BİZ BİR AİLE DEĞİLİZ!

Tabi ki biz iş yerinde bir takımız; aile değiliz.

Bir vizyonumuz ve misyonumuz var veya ortak bir amacımız var ve harika iletişim kurabi...

DevamıB2B PAZARLAMA VE SATIŞ TERİMLERİ SÖZLÜĞÜ

A'dan Z'ye B2B pazarlama ve satış sürecinizde yardımcı olabilecek terimler sözlüğü

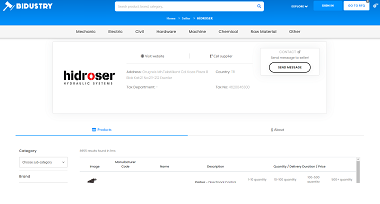

DevamıBIDUSTRY: ENDÜSTRİYEL ÜRÜN ÜRETİCİLERİNE VE TEDARİKÇİLERİNE ULAŞABİLECEĞİNİZ B2B PAZARYERİ!

Şirketlerdeki satın alma ekipleri, uzun yıllardır çevrimiçi olarak endüstriyel ürünler arıyor.

İnternet,...

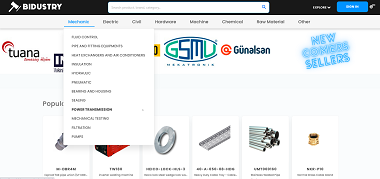

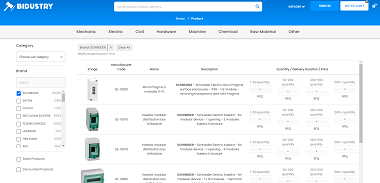

BIDUSTRY: YÜZ BİNLERCE ENDÜSTRİYEL ÜRÜNE ULAŞABİLECEĞİNİZ PLATFORM

Bidustry, endüstriyel satıcılar ve alıcılar için B2B Pazar yeridir. Geleneksel teklif verme platformlarının aksine ürünler...

DevamıENDÜSTRİYEL ÜRÜN ÜRETİCİSİ VEYA TEDARİKÇİSİ MİSİNİZ? BIDUSTRY'E KATILMA ADIMLARI

Bidustry, endüstriyel satıcılar ve alıcılar için bir B2B pazar yeridir. Bidustry'de ürün sunan endüstriyel üreti...

DevamıKENDİ WEBSİTENİZ İLE B2B PAZARYERİ OLARAK BIDUSTRY'I KARŞILAŞTIRIYORSANIZ?

Ürünleri kendi web sitenizde mi sunuyorsunuz?

Mesele şu ki,bu inbound pazarlama ile ilgili. SEO, inbound pazarlama strateji...

BIDUSTRY B2B PAZARYERİ MANTIĞINI DEĞİŞTİRİYOR

Şirketler son 5 yıldır web sitelerinin yanı sıra potansiyel müşterilere ulaşmak için platformlar arıyor. Pandemi de bu hiç bi...

DevamıÜRETİCİLER VE TEDARİKÇİLER NEDEN ENDÜSTRİYEL B2B PAZARYERİ BIDUSTRY'E İHTİYAÇ DUYAR?

Inbound pazarlama, B2B çalışan şirketler için çok önemlidir. Kilit nokta, içeriklerin ve kaynakların dağılımıdı...

DevamıŞİRKETİNİZE B2B PAZARYERİ İLE KANAL OLUŞTURMA VE DİĞER METOTLAR

Bugün çoğu şirket potansiyel müşterilere ulaşmak için mücadele ediyor. Öte yandan, internet potansiyel mü...

DevamıENDÜSTRİYEL B2B PAZARYERİ BIDUSTRY'E ALICI OLARAK KATILMA ADIMLARI!

Bidustry, endüstriyel satıcılar ve alıcılar için B2B pazaryeridir!

Alıcılar çoğunlukla fabrikalar, fabrikalar, raf...

KİMYASAL ÜRÜNLERE ULAŞMAK İSTER MİSİNİZ? ARALIK 2022 TOP 20 ÜRÜNLER

Kimyasal ürünler satın almak mı istiyorsunuz? Bidustry ile teklif alın! Aralık 2022'nin en populer 20 kimyasal ürünü ne...

DevamıENDÜSTRİYEL B2B PAZARYERİ BIDUSTRY'E SATICI OLARAK KATILMA ADIMLARI!

Bidustry, endüstriyel satıcılar ve alıcılar için B2B pazaryeridir. İki tür ürün vardır: Sanayi ürünleri ve ...

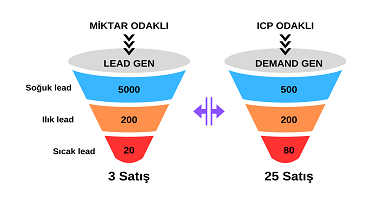

DevamıTALEP ÜRETME (DEMAND GENERATION) NEDİR? FARKLILIKLARI NELERDİR?

Talep Üretme'nin (Demand Generation) amacı potansiyel müşteri farkındalığını marka bilinci üzerinden arttırmak.

Hedef kit...

DevamıTALEP ÜRETME (DEMAND GENERATION VE POTANSİYEL MÜŞTERİ ÜRETME (LEAD GENERATION) FARKLILIKLARI

Potansiyel Müşteri Üretme (Lead Generation) ve Talep Üretme (Demand Generation farklılıklar:

1- POTANSİYEL MÜŞ...

ŞİRKETLERDE UZUN VADELİ PLANLAMA İÇİN HASAR TESPİT

Şirketinizde uzun vadeli bir yol haritası çıkarmak istiyorsunuz. Bir sistem kurmak istiyorsunuz. Sürdürülebilir olmak isti...

DevamıPAZARLAMA ZİHNİYETİ OLMADAN SÜRDÜRÜLEBİLİR OLAMAZSINIZ!

Firmanızda pazarlama zihniyeti olmadan sürdürülebilir olamazsınız.

Sisteminiz sürekli insanlara bağlı olur. O insanl...

DevamıÜRETİM Mİ SATIŞ YAPAR YOKSA PAZARLAMA MI?

Özellikle üretimin, pazarlamadan ziyade satışları kendi kendine artıracağı kabul görmüş bir yanılgı.

Hatta üret...

DevamıNEDEN DİJİTAL PAZARLAMA VS GELENEKSEL PAZARLAMA DEĞİL?

Neden dijital pazarlama vs. geleneksel pazarlama tam doğru değil!

Bir örnek:

Pop'lar (pop up/under) dijital ama giden (outb...

DevamıSATIŞ HEDEFLERİNİZİ NASIL BELİRLİYORSUNUZ?

Peki siz satış hedeflerinizi nasıl belirliyorsunuz?

Tabi ki şirket hafızasından faydalanıyorsunuz! Faydalanıyor musunuz?

CRM kul...

DevamıWEB SİTESİNDE METİNLER NASIL OLMALI

Bir web sitesi şablonu satın aldınız veya oluşturdunuz ve boşlukları doldurmaya çalışıyorsunuz.

Pazarlamada metin yazarlığı b&oum...

DevamıHERKES İÇİN HER ŞEY OLAMAZSINIZ!

Herkes için herşey olamazsınız!

Her şeyi tedarik edebiliriz. Her şeyi üretebiliriz! Her şeyi sizin için çö...

DevamıİÇERİK DAĞITIMI VE SOSYAL MEDYA YÖNETİMİ-1

B2B'de içerik üretmek ayrı bir konu olduğu gibi dağıtmakta ayrı bir konu. (content distribution)

Dağıtım kısmının sosyal med...

DevamıKISACA SATIŞ HUNİSİ VS ÇARKI (FUNNEL VS FLYWHEEL)

Bugün gördüğümüz tüm sağlıklı büyüme gösteren firmaların vaka analizi olarak temelinde, mutlu ve ba...

DevamıALICI ETKİNLEŞTİRME NEDİR? (BUYER ENABLEMENT)

"Buyer enablement"

Her ne kadar ülkemizde büyük bir kısmımız "lead" neydi? Prospect mi? Opportunity? diye düşün...

DevamıDemand vs. Lead Generation farklılıkları nelerdir?

Demand generation (talep oluşturma) VS lead generation (potansiyel müşteri oluşturma) biraz karışık görünebilir.

DevamıINBOUND KAYNAKLARDAN LEAD ARTTIRMAK İÇİN 6 İPUCU VE BIDUSTRY ETKİSİ!

B2B çalışan firmaların yıllık satış hedefleri vardır. Son on yılda bu şirketlerin bir kısmı internet üzerinden satış hedefleri koyma...

Devamı1-ÜRETİCİLER VE TEDARİKÇİLER İÇİN B2B PAZARYERİ KULLANMANIN FAYDALARI

Günümüzde üreticiler ve tedarikçiler, sağlıklı pazarlama ve satış faaliyetlerine başlamak için platformlar ara...

DevamıGELENEKSEL TEDARİK ETME VE B2B PAZARYERİ KARŞILAŞTIRILMASI!

Uzun yıllardır şirketler tedarik etmede zaman ve para maliyetlerini düşürmeye çalışıyorlar. Şirketleri düşündüğ&...

DevamıPAZARLAMA, SATIŞ VE İŞ GELİŞTİRME ARASINDA Kİ FARKLILIKLAR

Günümüzde işletmeler B2B, B2C, C2C gibi modeller üzerinden ürün ve hizmetlerini potansiyel müşterilere sunmak...

DevamıPANDEMİ DÜNYASINDA B2B İŞLETMELERİN POTANSİYEL MÜŞTERİ BULMA ADIMLARI

Pandemi ile birlikte firmalar potansiyel müşteri bulma konusunda teknoloji araçlarına yönelmiş durumda. E-ticaret 2020 yılında ...

DevamıB2B, B2C VE C2C PAZARYERLERİ ARASINDAKİ FARKLILIKLAR NELERDİR?

Teknolojinin gelişmesi ile birlikte satıcılar arama motorlarını kullanan alıcılara ulaşabilmek için pazaryerlerine yöneldiler. Pazar...

DevamıENDÜSTRİYEL TESİSLERDE ÜRETİM VE SATIN ALMA

Endüstriyel ürün, kolay tüketim ürünü vb. ürünler endüstrilerine göre farklı ü...

DevamıTEDARİK ETME SÜRECİNİN GELİŞİMİ VE YENİ YAKLAŞIMLAR

Satın alma süreci çeşitli ürün kategorilerinde farklılık göstermektedir. Ürün kategorilerine gör...

DevamıTEDARİK ETME NEDİR? PROBLEMLER NELERDİR?

Tedarik etme basitçe malzeme ve hizmetlerin ürün satıcılarından veya hizmet sağlayıcılardan belirli bir plan doğrultsunda edini...

DevamıDİJİTALLEŞMEDE B2B PAZARYERİ

Pazaryeri nedir?

Pazaryeri işletme veya tüketicilerin ürünlerini ve hizmetlerini sunmaları için d...

DevamıSOĞUK ARAMA (COLD CALL) VE TELE PAZARLAMA (TELEMARKETING) ARASINDAKİ FARKLAR

Soğuk Arama (cold call) ve Tele Pazarlama (Telemarketing) arasında farklar vardır. Nelerdir?

1- Soğuk Arama'da amaç sohbeti devam...

DevamıENDÜSTRİYEL ÜRÜNLER VE KOLAY TÜKETİM ÜRÜNLERİ ARASINDAKİ FARKLILIKLAR

Kolay tüketim ürünleri günlük ihtiyaçları karşılamada kullanılan ve çoğunlukla bireysel bazda tercih edil...

DevamıINBOUND PAZARLAMA NEDİR? BIDUSTRY İLE NASIL BİR ADIM ATABİLİRSİNİZ?

Inbound pazarlama, Hubspot'a göre ihtiaç anında arama yapan potansiyel müşterileri, yardımcı içerik ve kaynaklarla firma...

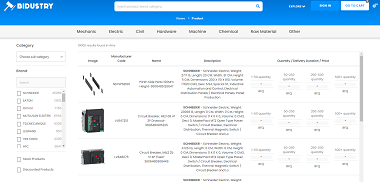

DevamıMEKANİK ÜRÜNLERE ULAŞMAK İSTER MİSİNİZ? ARALIK 2022 TOP 20 ÜRÜNLER

Mekanik parça mı arıyorsunuz? Bidustry'de teklif talep et! Aralık 2022'nin en iyi 20 mekanik ürünü nedir?

Bidus...

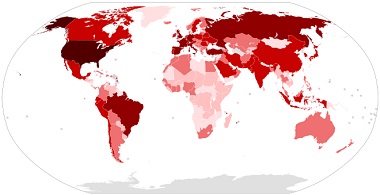

B2B PAZARYERİ İLE GLOBAL OLMA AVANTAJLARI

Uzun yıllardır, şirketlerdeki insanlar sınır ötesi ticaret ve küresel olarak marka bilinirliğini artırma konularını araştırıyorlar.

INBOUND PAZARLAMA VE OUTBOUND PAZARLAMA NEDİR?

Inbound pazarlama ve outbound pazarlama nedir?

Pazarlama yıllardır şekil değiştirerek farklı şekillerde karşımıza çıkıyor. ...

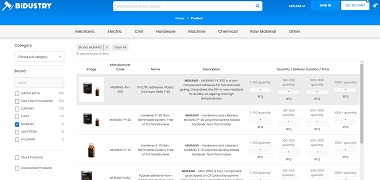

ELEKTRİK ÜRÜNLERİNE ULAŞMAK İSTER MİSİNİZ? BIDUSTRY İLE TEKLİF ALIN!: ARALIK 2022'NİN EN POPÜLER 20 ELEKTRİKLİ ÜRÜNÜ

Elektrik ürünlerine ulaşmak ister misiniz? bıdustry ile teklif alın!: aralık 2022'nin en popüler 20 elektrikli ürün&uum...

DevamıENDÜSTRİYEL ÜRÜN SATICILARI VE ALICILARI İÇİN B2B PAZARYERİ?

Endüstriyel ürünler için B2B pazaryeri mi?

Dünyada 10 milyon fabrika var. Bunun yanı sıra inşaat projeleri, f...

DevamıB2B E-TİCARET DÜŞÜNDÜĞÜNÜZ GİBİ OLMAYABİLİR!

Endüstriyel ürün üreticisi veya tedarikçisi iseniz e-ticaret beklentilerinizi karşılamayabilir.

E-ticaret (el...

DevamıŞİRKETİNİZ İÇİN SINIRSIZ İNTERNET REKLAMI BÜTÇENİZ Mİ VAR?

Şirketiniz için sınırsız ücretli reklam bütçeniz var mı?

Belki de performans pazarlaması bağımlısısın?

G...

DevamıPAZARYERLERİNİN 3 FAYDASI NEDİR? HANGİSİ SİZE UYGUN?

Pazaryerlerinin 3 faydası nedir? Hangisinin bize uygun olduğuna nasıl karar verebiliriz?

Çoğu pazaryeri 3 değer önerisi suna...

DevamıDİJİTALLEŞME VE SATIN ALMA SÜREÇLERİ

Günümüzde internetin yükselişi ile birlikte iletişim daha kolay bir hal almaya başladı. Bu durum insanların internet dü...

DevamıENDÜSTRİYEL TESİSLERDE ADAM-SAAT, MALİYET HESAPLAMASI VE PROJE PLANLAMASI

Endüstri sektörü son yıllarda büyük taahhüt projelerine başarılı imzalar atan firmaları heyecanla takip etmekte. B...

DevamıENDÜSTRİYEL TESİSLERDE ELEKTRİK VE ENSTRÜMAN MONTAJ SÜRECİ

Endüstriyel tesis, tarım, ormancılık, madencilik, üretim, ulaşım, haberleşme veya elektrik, gaz ve sıhhi hizmetler de dahil olmak &uum...

DevamıENDÜSTRİYEL TERİMLER İÇEREN MİNİ SÖZLÜK

Endüstriyel ürünler için mini terimler sözlüğüne göz atabilirsiniz.

DevamıTEDARİK ETME VE SATIN ALMA ARASINDAKİ FARKLILIKLAR

Geçmişten günümüze şirketler kendilerine optimum malzeme ve hizmet temini sağlanması için çeşitli metodoloji...

DevamıENDİREKT HARCAMALAR İÇİN 6 TEKNOLOJİK YENİLİK

Mckinsey & Company’ye göre 2011 yılından beri endirekt harcamalar yılda %7 artış göstermekte. Bu orana rağmen firmalar...

DevamıPANDEMİ SÜRECİNDE SATIN ALMA VE BIDUSTRY

Korona virüsü ihracatçılar, distribütörler, perakendeciler gibi endüstriyel elektrikli, mekanik ve inş...

DevamıENDÜSTRİYEL ÜRÜNLERDE BIDUSTRY İLE KATEGORİ YÖNETİMİ

Bidustry, endüstriyel ürün satıcıları ve alıcıları için B2B pazaryeridir.

Bir genelleme yapmak gerekirse 2 tip &uu...

Devamı